在阅读文章前,辛苦您点下“关注”,既方便您进行讨论与分享,又能给您带来不一样的参与感,感谢您的支持!作者一定不负众望,带来更多优质作品!

激光退火

激光退火可以使离子注入半导体的损伤层再结晶,从而获得完整的单晶结构,引起了人们很大的重视.

(相关资料图)

(相关资料图)

是否可以采用激光退火来控制半导体单晶中的缺陷呢?

已报道的结果表明,激光退火可以消除硅单晶中的位错,在某些条件下,由于应力的作用,激光辐照又会引入位错.

所以,研究各种缺陷在激光退火中的表现,对了解这些缺陷的退火性质,从而进行有效的控制是重要的.

硅单晶热氧化过程中引入的氧化层错(OSF)对晶体管和集成电路的性能有很大的影响.

为了控制和消除这些缺陷,人们进行了广泛的研究.氧化层错,特别是表面氧化层错(OSFs),发生在晶体的表面层,而激光退火正是对表面层的退火.

所以,用激光退火控制OSFs可能是适宜的.本文就是介绍用激光退火控制OSFs的一些初步结果.

样品是1Ω·cm(111)晶面的P型和6—8Ω·cm(100)晶面的N型硅单晶片.

采用的激光是Nd·YAG脉冲激光器,它的波长λ=1.06μm,脉冲宽度由Q开关控制,可以从数十毫微秒到微秒之间变化.激光器的脉冲能量约2焦耳/厘米2,光束经透镜聚焦后的光斑直径约0.5mm,光斑上的功率密度可以用周节脉冲宽度和样品离开焦点的距离来改变.

变化的范围是从每平方厘米几兆瓦到几百兆瓦.

激光光斑

当激光光斑的功率密度较低时,辐照后的样品表面在外貌上看不出变化.

随着功率密度的提高,首先,光斑内几个分立的小点开始熔化(图1),熔化点的位置可能由样品的非均匀性引起的各点吸收系数不同所决定.

当功率密度较高时,就出现整个一个熔化区.如果熔化层较深,在凝固后经常出现裂纹,裂纹基本上是沿<110>方向发展.

例如,在(100)单晶表面,裂纹互相垂直,而在(111)单晶表面,裂纹互成60°角(图2).

更高的功率密度就会使晶体气化,打出小孔.

图1分立的熔化点(×630)

图2凝固后出现的裂纹(×630)

为了研究激光退火对OSFs的作用,我们从两方面进行了实验.

一方面是样品先氧化,OSFs已形成然后用激光辐照将其消除,另一方面是将样品先用激光辐照后再进行热氧化.

样品在漂去SiO2层后,用Sirtl腐蚀液腐蚀30秒,显示层错,用金相显微镜观察激光退火对OSFs的影响.

实验表明激光对已形成的OSFs有消除作用,但是,激光对OSF,的抑制作用效果更为明显.

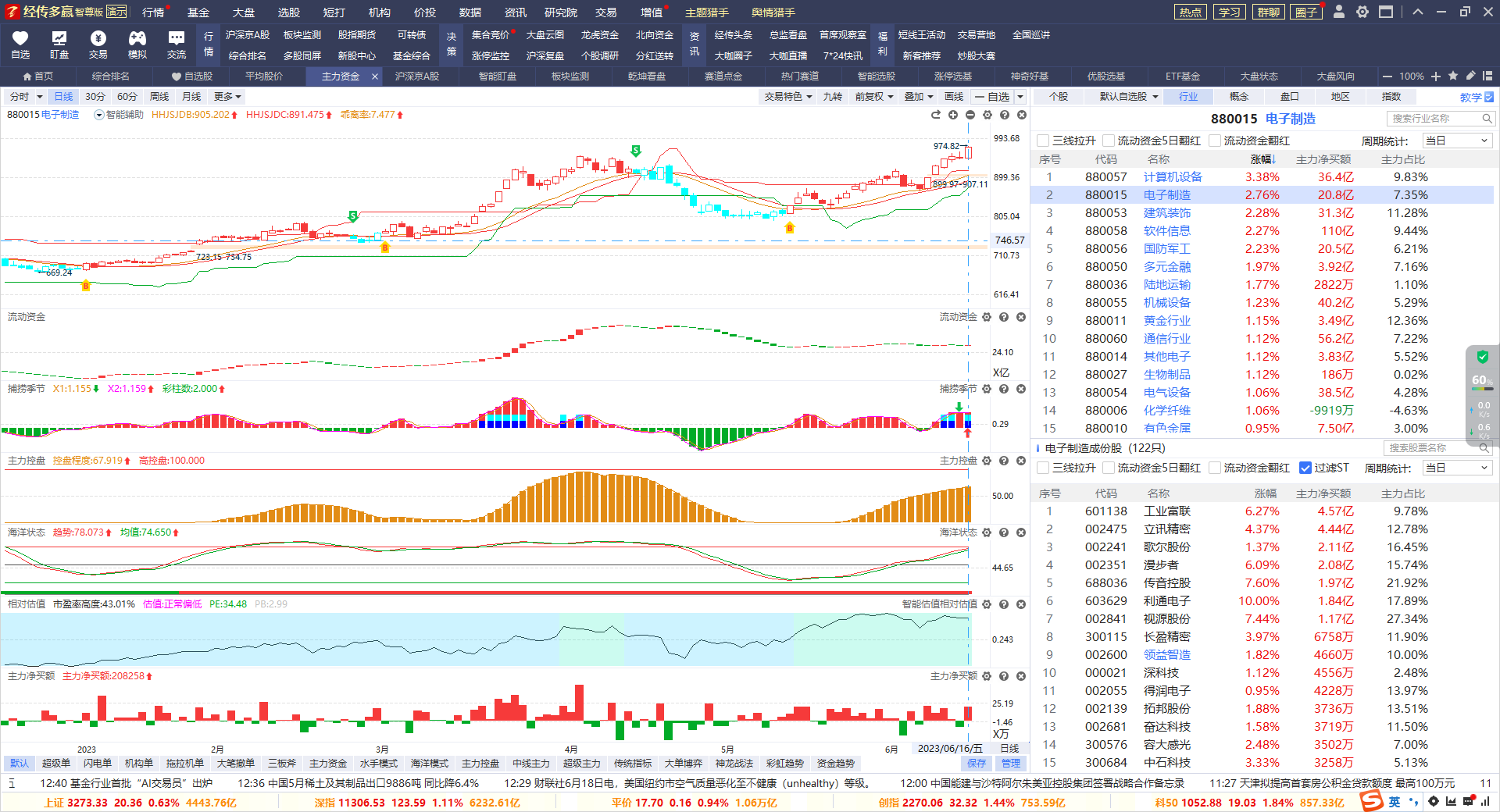

图3表示了一个完整的激光斑点全貌.激光光斑能量沿光斑直径是一种高斯分布.光斑中央已熔化,但OSFs并未完全消除,光斑周围有一个非熔化的退火区,这个区域内的OSFs基本上全部消除.

激光光斑辐照的实际范围要比图3照片显示的轮廓大,所以,非熔化的退火区外面还有一个虽经辐照但OSFs未被抑制的区域.

因此,似乎存在着一个功率密度范围正好能抑制OSF,的产生,若功率密度过低,则对OSFs不起抑制作用.

功率密度过高,则晶体熔化后也不能完全抑制OSFs,而且凝固后的表面很不平坦.

所以,单从抑制OSFs的角度来看,采用接近熔化的功率密度可能是适宜的.

图3激光退火斑点全貌(×250)

图4激光退火对OSFs的抑制作用(×400)

图4是低功率密度激光退火的情况.在光斑中央很大一个范围内OSFs基本上全部被抑制.

OSFs的出现,一般是样品表面上存在有OSFs成核中心,在氧化过程中,首先在成核中心上成核,然后不断生长成OSFs.

激光退火对OSFs的抑制作用,显然是在于消除了OSF,的成核中心.

OSFs成核因素可能是多种多样的,但是,对表面型OSFs,机械损伤(如研磨残存的损伤)是重要的因素.

对这种位于表面的轻微损伤,经接近硅的熔点的退火是比较容易消除的.

在熔化状态下,表面的机械损伤应当被消除,但在熔化区内部出现了OSFs,这表明在样品熔化-凝固过程中又出现了新的成核中心.

从图1可以看出,在几个熔化点中有一个熔化点内出现了OSFs.

根据实验结果估计,为了有效地抑制OSFs,需要每平方厘米几十兆瓦的激光功率密度.

复合薄膜

复合薄膜用PU胶粘剂作为一种发展较为迅速的胶粘剂品种之一,国内的相关企业及研究机构应积极关注国内外市场和技术的发展方向。

在普通型胶粘剂市场已饱和的情况下,应对耐蒸煮型胶、100%固含量胶等高附加值产品投入更多的研发力量,以进一步提高相关性能。

西方一些大型化工公司(如BASF公司)在这方面进行了大量的研究工作,详细研究了分别由水性与溶剂型PU胶粘剂制得的复合薄膜之间的各种性能的差异,并得到了一些比较满意的结果,但是其在实际应用领域中的进展仍相对较慢。

国内从事普通型复合薄膜用PU胶粘剂的生产厂家很多,其中具有一定规模的有浙江黄岩油墨厂、北京化工研究院和河南化学研究所等,加上其他一些厂家,目前产量已经完全可以满足国内市场的需求,并在近两年呈现供大于求的现象;而在耐蒸煮型胶粘剂方面达到规模的厂家仅为北京化工研究院、大连轻化工研究所等少数几家,产量仍无法满足国内市场需求,产品大部分依赖进口。

中国PU工业协会在2002年年会上明确提出,应加强此类研究的开发工作,以满足市场日益增长的需求。

在食品工业中,普通包装用PU胶粘剂在高温下易水解、粘接强度低且容易引起薄膜脱落,因此需改变软链段聚酯和硬链段部分的分子结构来开发新型耐蒸煮PU胶粘剂。

改性的方法主要是在合成聚酯时引入三官能度或更多官能度基团使大分子发生交联,从而提高胶粘剂的耐热性。

同时也有在配方中加入环氧树脂作为改性剂。

大日本油墨化学工业公司和日本东洋油墨制造公司已分别开发出一系列的耐蒸煮PU胶粘剂。

国内大连轻化工研究所研制的XK-908耐高温PU胶粘剂(引入了异佛尔酮六元环结构和对苯二甲酸刚性结构),以及浙江黄岩东方油墨化学公司与杭州大学合作开发的HE-95(A),产品性能均达到国外同类产品水平。

PU复膜胶

北京高盟、上海烈银、黎明化工研究院和襄樊航天化学动力公司等还推出了耐135℃高温蒸煮的PU复膜胶。

华东理工大学制成的高强度耐蒸煮PU复膜胶,用于铝塑复合ALPP膜时,120℃时粘接强度为0.11MPa,蒸煮前剥离强度为22.3N/(15mm),蒸煮后为21.9N/(15mm)。

为降低VOC含量,北京高盟、江苏工学院等开发出了超高固含量(80%~85%)、低粘度的复膜胶以及超低溶剂残留的镀铝复膜胶等新品种。

北京市化工研究院、欧美科实业(深圳)有限公司等还开发生产了醇溶性PU复膜胶。

经过多年的推广应用表明,国内部分厂家的耐蒸煮复合用溶剂型双组分PU胶粘剂的生产技术已过关,产品质量稳定,价格合理,可替代进口产品。

同样,在当今的食品工业中,常用各种层压复合薄膜对食品、饮料和调味品等进行包装,层压复合薄膜是将塑料膜层与其他材料用胶粘剂粘接在一起制成的,由于溶剂型复膜胶含有机挥发物会污染食品,不利于人体健康,因此,在食品包装领域中采用水基复膜胶代替溶剂型复膜胶是必然趋势。

在胶粘剂中,软包装是西欧PU胶粘剂的最大用户(几乎占1/4),该产品正从单组分溶剂型转换成水基PU分散液(PUD),分散液的交联技术已获得很大改进,利用该技术可以制造出耐热、耐湿等较高特性的水基PU胶粘剂。

国外许多公司已开发出此类产品,例如Fuller开发的WD-4003、WD-4006和WD-4007型PU分散液对多种软包装材料均有极好的粘接性,交联后的粘接强度高于薄膜材料本身,复合后在93℃烘道内处理24s,使之部分交联,即可获得足够强度切割成所需尺寸。

日本东邦化学工业公司已研制出具有优异贮存性能的离子型水性PU胶粘剂,特别适用于制备食品包装用多层塑料膜。

PU复膜胶的研发和应用

我国水性PU复膜胶的研发和应用也已取得了一定的进展。

安徽大学、华东理工大学、南京四寰合成材料所、黎明化工研究院及北京高盟等单位都有研发成果的报道。

目前国内市场上使用的水性复膜胶大多来自罗门哈斯、汉高等跨国公司。

展望

PU材料是一种性能优异、用途广泛的高聚物材料,它的应用已经渗透到事关国计民生的各个生产部门,为适应环保、安全和健康的发展要求,PU新产品应向无溶剂、少溶剂、水基型、热熔型、UV固化型和反应性热熔型等环保方向发展,特别是水性PU材料,应力争缩小与国外先进水平的差距,取得更大的经济效益。

由于OSF,给半导体器件和集成电路的性能带来不利的影响.所以在生产中采用各种办法来控制和消除OSFs.

以上实验说明,激光退火可以作为一种控制OSF的有效而又简便的方法.此外,OSFs的成核机理至今尚未搞清,激光退火为加深这方面的研究提供了一个新的方法.

工作中得到了冯端教授的指导,特此致谢.

关键词:

责任编辑:Rex_18